Årsagsanalyse, også kendt som grundårsagsanalysen, er en metode til at finde og løse interferens i tekniske processer. Metoden er særlig effektiv, da den har til formål at permanent fjerne den faktiske kilde, grundårsagen i stedet for at håndtere de symptomer, som fejlen forårsager.

Årsagsanalyse løser ikke kun tekniske problemer, analyserne kan også identificere processer, rutiner, mangler eller andre ting, der forårsager problemerne.

Identifikation og fjernelse af årsagen kan bidrage til større indtjening i alle brancher med produktionskritisk udstyr. I dette blogindlæg vil vi derfor vise dig, hvordan du med succes kan arbejde med årsagsanalyse for at opnå en mere jævn produktion uden unødig nedetid.

En stålindustri oplevede store problemer med, at en maskine ikke transporterede glas på en jævn måde. Ingen kunne forstå hvorfor og som et forsøg på at løse symptomerne, rengjorde operatørerne maskinen et par gange om dagen.

Til sidst besluttede vedligeholdelsesadministrationen at starte en årsagsanalyse for at fjerne problemet en gang for alle. For at finde årsagen startede projektgruppen med metoden 5 gange hvorfor.

5 gange hvorfor er en enkel, men effektiv metode til at finde årsager ved at stille spørgsmålet hvorfor fem gange i træk. Spørgeteknikken kom oprindeligt fra Toyotas industrier, hvor den bidrog til store forbedringer for bilproducenten.

Teknikken virker som dette. Svaret på den første hvorfor danner grundlaget for det næste hvorfor, og sådan fortsætter man, indtil årsagen er blevet synlig, og at den er adskilt fra symptomerne.

I stålindustriens tilfælde var svarene på de fem spørgsmål således

Problem: Maskinen kan ikke transportere glas med jævn drift.

Hvorfor – Der bliver skabe brodannelse i genopfyldningsbeholderen.

Hvorfor – Fordi den automatiske fluidisering ikke fungerer.

Hvorfor – Fordi signalslangen har en lækage.

Hvorfor – Fordi varme savegnister har brændt huller på den.

Hvorfor – Signalrøret er udsat og ubeskyttet

En almindelig fejl i årsagsanalyse er, at du samler alle kompetencer, f.eks. Elektricitet, mekanik og automatisering i ét rum.. I så fald bestemmer man på forhånd, at man skal finde årsagen på det arrangerede møde, hvilket ofte er helt umuligt.

Hvad der sker, er at du går holdet rundt og håber, at den person, der besidder de rigtige færdigheder, også kender årsagen til problemet. Personen skal have en teori om rodårsagen. Risikoen for at en forkert teori antages som sandhed er dog stor. Husk at sandheden ikke er i rummet, den er ude i processen.

”Risikoen for at en forkert teori antages som sandhed er dog stor”

I stedet samles alle færdigheder til en bestemt tid med intens brainstorming. Vær ikke fokuseret på hvad der er sandsynligt eller ej, men fokus på at få så mange teorier som muligt. Herefter gives point for hvor sandsynlig hver teori er. Teorien med den højeste score går videre til en testfase.

Lad årsagsanalysen tage sin tid. Tag din teori og gå ud i virkelighed for at teste om teorien holder. Interview de rigtige færdigheder; operatører, automationsteknikere og maskinleverandører. Færdighederne kan fortælle hvad der sker, eller hvordan fejlen skal undersøges, ikke hvad fejlen afhænger af. Når den første grund er besvaret, og det viser sig at være sandt, så formulerer du næste, hvorfor og derefter behandler processen igen.

Data er meget nyttige i en årsagsanalyse. Lad os sige, at en teori er lavt tryk, hvis der er mulighed for at måle trykket og sammenligne den faktiske værdi med setpunktet, så er det hurtigt at adskille spekulation fra fakta.

Nogle gange kan det være hurtigt at prøve en hypotese, og nogle gange kan det tage flere måneder. En af de mest almindelige fejl med 5 hvorfor er at man har for travlt og ikke tester hypoteserne tilstrækkeligt.

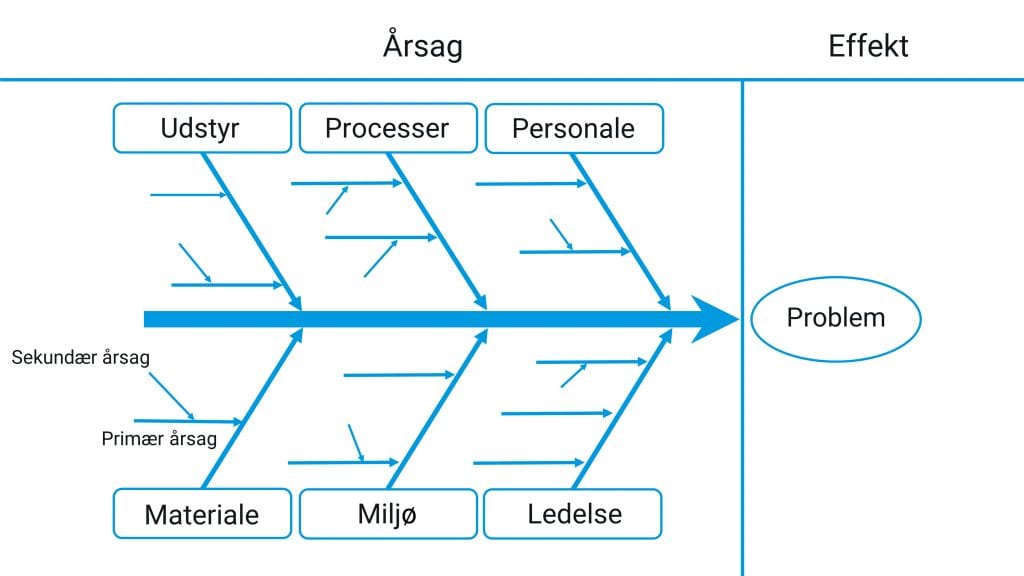

Sildebensdiagram eller Ishikawa diagrammet er en metode til at belyse forholdet mellem årsag og virkning, hvilket igen fremhæver hovedproblemet. Navnet kommer fra forfatteren Kaoru Ishikawa, der opnåede stor succes på Kawasaki-værftet i 1960’erne.

Sildbenesdiagrammer bør ikke bruges til alle former for problem. Diagrammet kan med fordel bruges, hvis problemet er meget komplekst. Det er ikke egnet som et selvstående redskab uden brainstorming eller andre ideopsamlingsmetoder sammen med 5 gange hvorfor.

En årsagsanalyse i kombination med et Ishikawa-diagram kan se sådan ud:

Der er store fordele ved at identificere, hvad der skaber produktionsproblemer.

Maskinleverandører har ofte en god maskinviden, men ikke altid det bedste produktkendskab. Materialer, miljø og rutiner kan spille en afgørende rolle i, hvorfor der opstår fejl. Det er derfor vigtigt at gennemgå alle aspekter af operationen. Den virkelige årsag identificeres ved at teste igen og igen.

Det kan være nødvendigt at gennemgå hele processen og ikke forvente, at et eftermiddagsmøde kan løse komplekse problemer. For mere enkle problemer kan du dog springe over fx sildebensdiagrammer og i stedet arbejde med 5 gange hvorfor, undersøgelser og interviews.

Fælles for de fleste problemer er, at der er mangel på viden, mangel på information eller mangel på fakta. Dygtige problemløsere tænker og arbejder i henhold til de syv punkter næsten intuitivt og uden teoretiske værktøjer, men de kan opleve vanskeligheder med at dele deres ubevidste evner. Så vi bruger værktøjerne til at uddanne ”symptomfixere” til at blive problemløsere og på lang sigt måske endda til problemforebyggere.

Det er heller ikke ualmindeligt, at ”sandheden” nævnes tidligt i årsagsanalysen af nogen i gruppen, som derefter får muligheden for at sige ”Hvad sagde jeg!?”, og at årsagsanalysen kun var spild af tid, hvis gruppen havde lyttet til personen fra begyndelsen. Problemet er, at det sandsynligvis ikke er den samme person, der har ret hver gang, og at alle ikke havde de samme briller, da undersøgelsen startede.

Når undersøgelsen er afsluttet, har alle de samme briller, og alle kan derefter blive enige om de aktiviteter og løsninger, der skal implementeres for at løse problemet. Det er meget vigtigere end hvem der havde ret fra starten.

Held og lykke med forbedringsarbejdet

Tilmeld dig og få vores E-bog gratis!

Når du tilmelder din e-mail, behandles den i henhold til Idus’ integritetspolitik

Ved at bruge Idus.dk acceptedre du vores privatlivspolitik.