Ett ganska vanligt fenomen är att företag använder sina underhållssystem som ett komplement till post-it-lappar. De digitala post-it-lapparna får rubriker som missljud, kolla, beställ och så vidare. Det råder inga tvivel om fördelarna med att gå från ett analogt och pappersbaserat system till en digital motsvarighet där informationen alltid finns sparad, lättillgänglig och tidsatt. Användandet av digitala post-it-lappar innebär däremot att underhållssystemet är kvar i sina startgropar och systemet kommer därför inte kunna växla ut den stora underliggande potentialen.

Ett underhållssystem har som syfte att planera, styra och förbättra underhållet. Den sistnämnda biten, förbättringen är däremot beroende av den data vi stoppar in när vi exempelvis skapar eller ändrar något.

Generellt i alla IT-system samlar vi på oss mer data än någonsin men i själva verket använder vi bara två procent eller ännu mindre. Vi tar alltså inte tillvara på möjligheten som uppstår när allt mer data skapar möjlighet till fler och bättre datadrivna beslut.

”Vi använder bara två procent eller ännu mindre av vår data”

Det krävs inte längre någon avancerad teknisk eller analytisk förmåga för att få ut bra statistik i tydliga grafer. Vi vill därför lyfta fram fem exempel, både enkla och lite mer avancerade då data i våra system bidragit med stor nytta och förbättring i olika underhållsverksamheter.

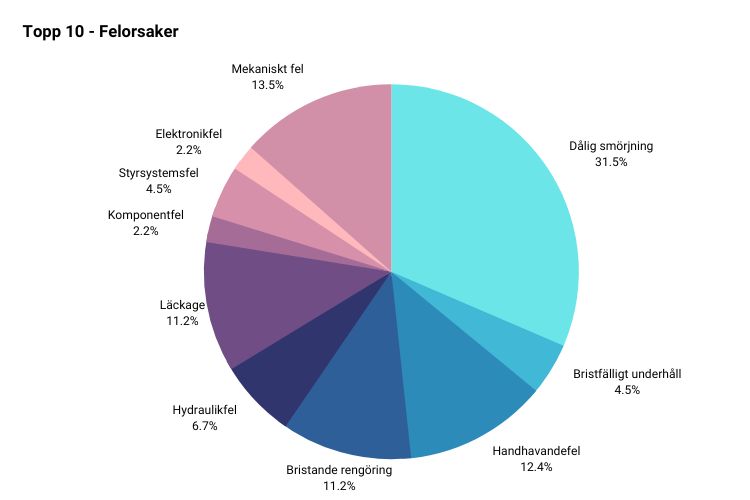

Ett pappersbruk i Norrland påbörjade ett projekt för att få ner sina felfrekvenser och sitt avhjälpande underhåll. För att få en tydlig bild över de vanligaste felorsakerna fattade underhållsledningen beslut om att sätta felorsak som ett tvingade fält då en arbetsorder stängs i systemet.

När verksamheten fått flyta på som vanligt under en bestämd period och tillräckligt mycket data samlats in kunde underhållsledningen se att en betydande mängd av alla fel berodde på dålig smörjning. Ett nytt beslut fattades då om att utbilda alla tekniker i tribologi. När utbildningsinsatserna var färdiga kunde underhållsledningen se att antalet fel på grund av dålig smörjning hade reducerats kraftigt.

Effekten av beslutet blev i detta fall dubbelt. Pappersbruket förebyggde en omfattande felorsak och de kunde även visa för underhållsgruppen att det var tack vare dom och alla sparade arbetsorder som ett korrekt beslut kunde fattas. Underhållsgruppens acceptans för deras underhållssystem ökade alltså eftersom den röda tråden mellan verklighet, systemstöd och förbättringar blev extra tydlig.

Ett energibolag i norra Sverige införde tjockleksmätningar i pannans bottenaskutmatning i arbetsorder. Eftersom dokumenten då blev tillgängliga för alla i organisationen kunde vem som helst av personalen komma åt mätningarna, kunskapen blev därmed inte personbunden. All personal kan gå till objektet, titta på avslutade arbeten och klicka fram arbetsordern med rubrik ”Tjockleksmätning” och objektivt bedöma tillståndet på utrustningen.

Ett VA-förbund i norra Sverige såg att de tog emot orimligt lite felanmälningar i förhållande till storleken på deras anläggningar. Ledtiden innan en felanmälan behandlades visade sig vara mer än fem dagar. Via en interaktiv rapport kunde felanmälningarnas behandlingstid visualiseras och kortas ner till under en dag.

Ett naturligt resultat av den nerkortade behandlingstiden blev att systemet accepterades fullt ut som den enda felanmälningsplatsen. Därmed fanns inte längre något incitament att stanna en elektriker i korridoren för att prioritera upp sitt eget ärende.

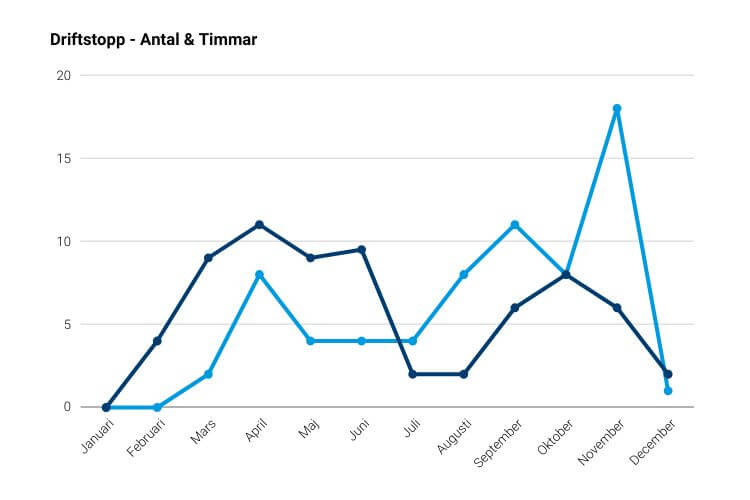

Ett gammalt ordspråk säger att tid är pengar. Inom vissa branscher är oplanerade driftstopp dyrare än i andra och då ofta betingade med hög elförbrukning och tidskrävande uppvärmningsprocesser.

En stålindustri i Mellansverige ville just av den anledningen reducera längre oplanerade stopp. En stilleståndsanalys togs fram utifrån enheter med flest fel i kombination med stilleståndstid. Korta återkommande avbrott sorterades bort och kvar fanns enbart de kostsamma längre avbrotten.

För att filtrera bort isolerade händelser och nedåtgående trender användes ett linjediagram där återkommande fel och ökande felfrekvenser blev extra tydliga. Nu kunde enheterna med störst intjäningsmöjlighet i närtid listas för ytterligare åtgärder som rotorsaksanalys och förändrade underhållsrutiner.

I stålindustrins fall säger linjediagrammet mer än tusen siffror. Den grafiska visualiseringen av data presenterar avvikelser från normalläget och leder direkt till snabba beslut och insatser där åtgärderna gör som mest nytta i närtid. Det hade tagit betydligt längre tid att komma till samma insikt genom sortera samma data i listformat

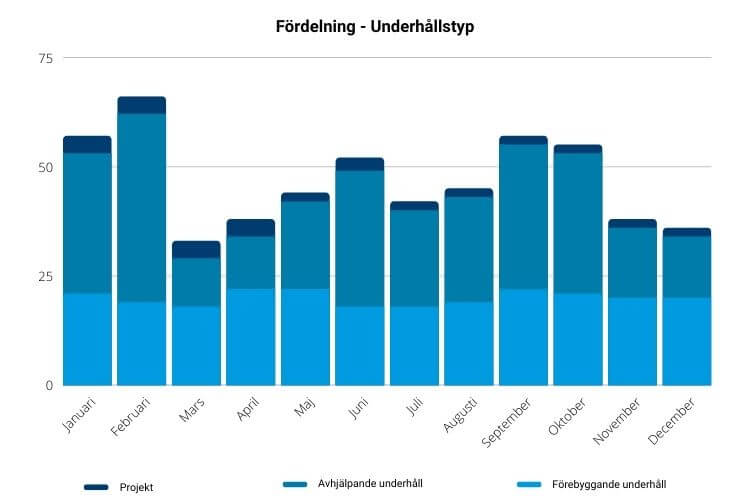

En hamn i Mellansverige skulle omförhandla sitt avtal med en större kund inför nästa avtalsperiod. Innan mötet tog hamnens underhållsledning fram statistik på antalet förebyggande respektive avhjälpande arbetens utveckling under avtalsperioden som gått. Hamnen genererade också en rapport på antalet förebyggande timmar under perioden. Rapporterna visade att det fanns behov av att förbättra tillgängligheten på en för kunden kritisk skeppslastare.

Dialogen resulterade i ett nytt avtal med täckning för mer förebyggande underhåll men även större reinvesteringsprojekt under den kommande avtalsperioden.

Statistiken kunde tas fram ur Idus tack vare att hamnpersonalen varit noggranna med att återrapportera viktig information då de stängde sina arbetsorder. På varje enhet kunde hamnen se hur många arbetstimmar de hade i både avhjälpande respektive förebyggande underhåll. De kunde även ta fram vilka stora och dyra komponenter som hade ersatts och till vilket pris.

Som vi konstaterade innan finns det flera viktiga anledningar till att ha ett fungerande underhållssystem. Det är inte bara kritiskt för att klara den dagliga styrningen, systemet är också avgörande för att kunna hitta och reducera produktionsbortfall. Det var extra tydligt i stålindustrins fall där det fanns återkommande stillestånd att arbeta med.

Kostnaderna kan dessutom riskera att dubbleras om produktionsstörningarna påverkar leveransen till kunderna. Om vi istället vänder på det blir kunderna extra nöjda om leveranserna alltid är i tid, den konkurrenskraften faller säkert i god jord hos alla företagsledningar.

I hamnens fall var systemet extra viktigt som ett kvitto på den egna nödvändigheten. Det kvittot kan ibland vara viktig att få av företagsledningen, kunden eller andra intressenter om att underhållsavdelningen behövs och kan bidra med ännu mer förbättring, effektivisering och lönsamhet om vi bara får tid att göra det vi gör. Det går mycket fortare att enas om vad som är viktigt om all statistik är tydlig och lättöverskådlig.

De fem besluten vi har gått igenom är breda axplock av information som går att få ut ur ett underhållssystem. Den data rapporterna kräver kan i själva verket lagras passivt varje gång ni sparar något, uppdaterar information eller byter status tex. Rapportunderlaget kan alltså redan finns i Idus databas redo att användas för att låta er fatta välgrundade beslut.

Andra rapporter och nyckeltal kan vara i behov av att användarna svarar på frågor när de exempelvis stänger en arbetsorder. Sådana frågor kan exempelvis vara felorsak, åtgärd eller arbetad tid.

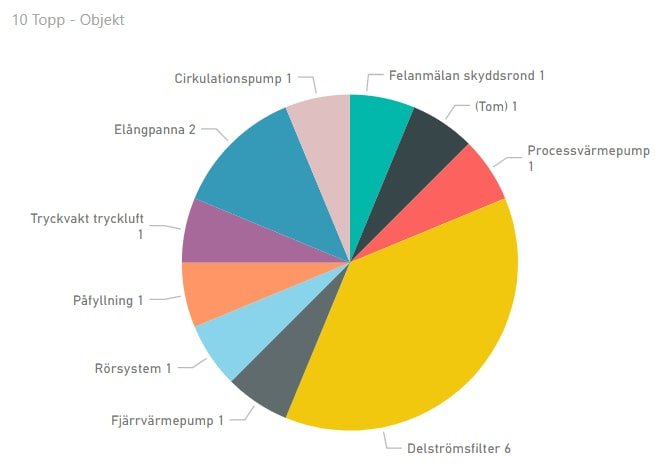

En annan uppskattad funktion är skräddarsydda rapportpaneler. En verksamhetsöversikt med lättolkade data från underhållsverksamheten. Det är väldigt enkelt att få ut flera typer av data i olika typer av diagram. Ni väljer själva vilka nyckeltal ni vill ha i er rapportpanel och med vilken diagramtyp de skall presenteras.

Om ni är osäkra på hur ni tar ut rapporter eller hur ni skapar en rapportpanel så kan er applikationskonsult hjälpa er. Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

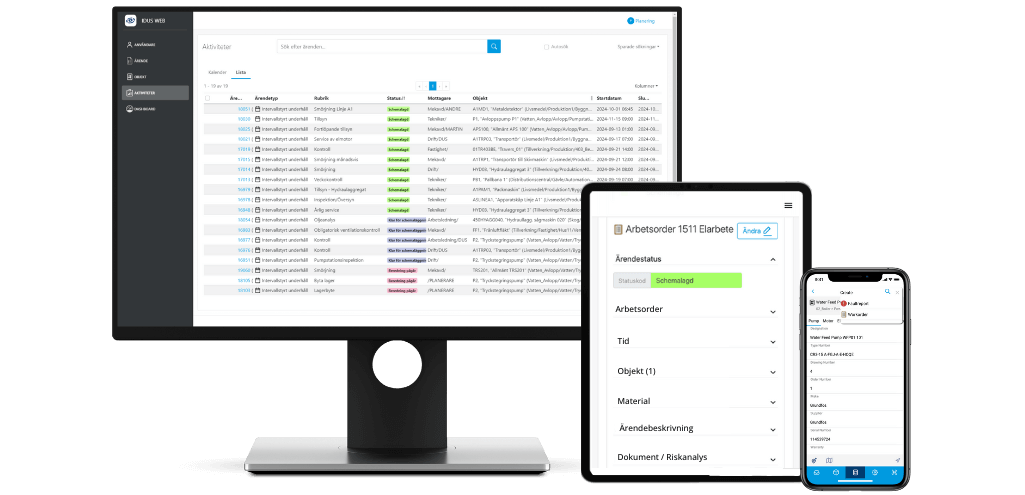

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.